新能源汽车整车控制器(一文读懂新能源汽车整车控制器(VCU))

整车控制器是用在纯电车型中的控制器,其功能类似于燃油车的发动机控制器(EMS),是新能源车辆控制系统中的“大脑级”控制器。在某些插电式混合动力车型中,也会用到整车控制器。

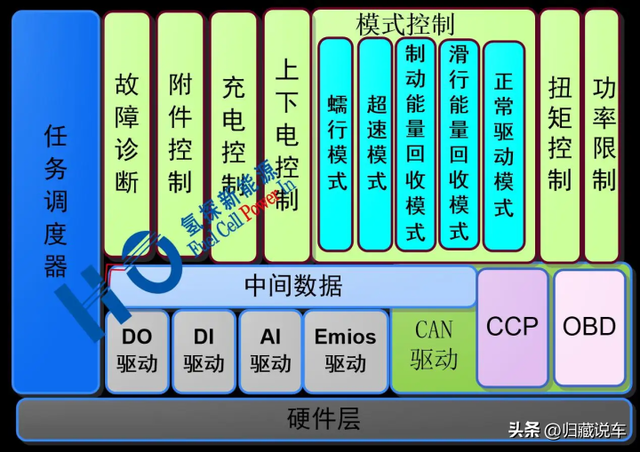

整车控制器主要交互的控制器如下图所示。

整车控制器主要交互的系统

相应地,可以看出整车控制器的主要功能包含:

1.行驶控制;

新能源汽车的动力电机必须按照驾驶员意图输出驱动或制动扭矩。当驾驶员踩下加速踏板或制动踏板,动力电机要输出一定的驱动功率或再生制动功率。踏板开度越大,动力电机的输出功率越大。因此,整车控制器要合理解释驾驶员操作;接收整车各子系统的反馈信息,为驾驶员提供决策反馈;对整车各子系统的发送控制指令,以实现车辆的正常行驶。

2. 附件管理;

对DCDC、车载充电机、水泵、空调压缩机等进行控制管理。决定什么时候使能高压部件,使部件工作;并根据整车及部件的温度、电压、电流条件进行LOS(limitation operation strategy)处理,适当的降功率甚至停机。当部件温度过高时请求冷却,计算冷却需求水流量。当车辆开启空调时,启动空调压缩机工作,通过PWM控制压缩机工作,为整车制冷。

3.能量管理;

在纯电动汽车中,电池除了给动力电机供电以外,还要给电动附件供电,因此,为了获得最大的续驶里程,整车控制器将负责整车的能量管理,以提高能量的利用率。在电池的SOC值比较低的时候,整车控制器将对某些电动附件发出指令,限制电动附件的输出功率,来增加续驶里程。

新能源汽车以电动机作为驱动转矩的输出机构。电动机具有回馈制动的性能,此时电动机作为发电机,利用电动汽车的制动能量发电,同时将此能量存储在储能装置中,当满足充电条件时,将能量反充给动力电池组。在这一过程中,整车控制器根据加速踏板和制动踏板的开度以及动力电池的SOC值来判断某一时刻能否进行制动能量回馈,如果可以进行,整车控制器向电机控制器发出制动指令,回收能部分能量。

4.故障处理;

整车控制器应该对车辆的状态进行实时检测,并且将各个子系统的信息发送给车载信息显示系统,其过程是通过传感器和CAN总线,检测车辆状态及其各子系统状态信息,驱动显示仪表,将状态信息和故障诊断信息经过显示仪表显示出来。显示内容包括:电机的转速、车速,电池的电量,故障信息等。

连续监视整车电控系统,进行故障诊断。故障指示灯指示出故障类别和部分故障码。根据故障内容,及时进行相应安全保护处理。对于不太严重的故障,能做到低速行驶到附近维修站进行检修。

5.信息交互(主要是与仪表等交互,进行状态或数值显示)。

将动力系统,电机、电池、高压系统、空调的主要数据、故障状态等传到仪表,接收驾驶员的控制信息。

此外整车控制器还有充放电管理等功能。有部分车企还会将部分热管理的功能放进HCU中,主要用来控制水泵、风扇、空调控制阀、热交换器等工作。

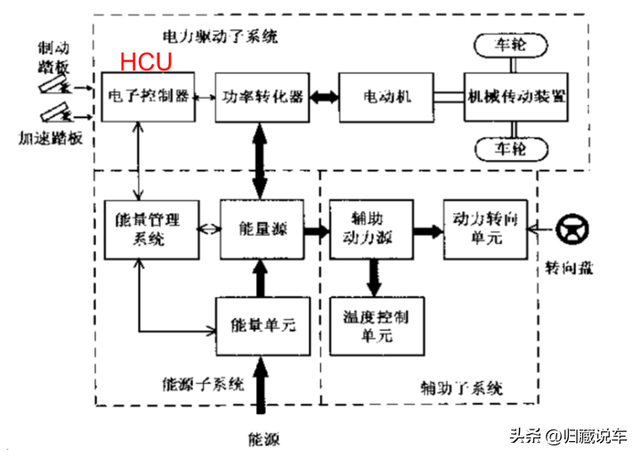

新能汽车原理图

新能源整车控制器关键技术

上图为新能源整车控制器关键技术,主要是扭矩分配、换挡调节、能量回收等。

HCU和其他控制器之间主要通过CAN通信进行信息交互。会有少数信息通过硬线、LIN线、Flexray等方式传递。

主要架构类似于下图中分布式结构。整车系统根据功能分若干CAN子网络,不同CAN子网络之间通过网关连接。网关负责不同子网络之间的信号路由。

动力系统(VCU所在子网络)一般通信速率500kb/s就够了。下一代的通信架构是向少控制器的方向发展,即所谓的域控制器。当然还有别的一些技术路线,有兴趣可以去查查。下图是网络架构的发展方向。

整车网络架构发展趋势

从图中可以看出以后的总体发展方向是向少控制器,高速化方向发展。这主要是因为,随着汽车电气化、智能化的发展,通信信息量大大增加,对通信的实时性要求更高,所以需要更高的通信速率。对通信实时性要求高的同时,对控制器cpu的计算能力提出更高要求,所少控制器方案便于集成计算能力更强的CPU,降低成本。

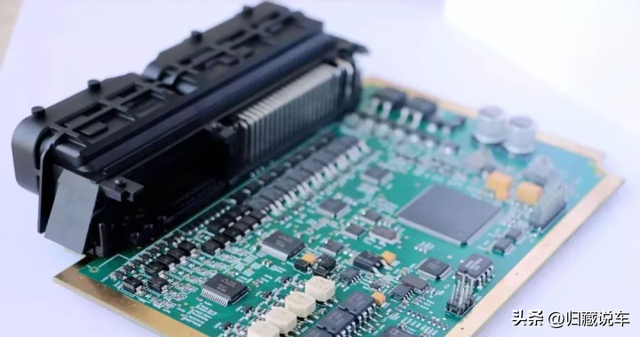

整车控制器分硬件结构(PCB板)如下图,来自百度

PCB板主要包含控制器的驱动芯片、控制器的中央处理器、控制器的输入/输出/通信管脚组成。

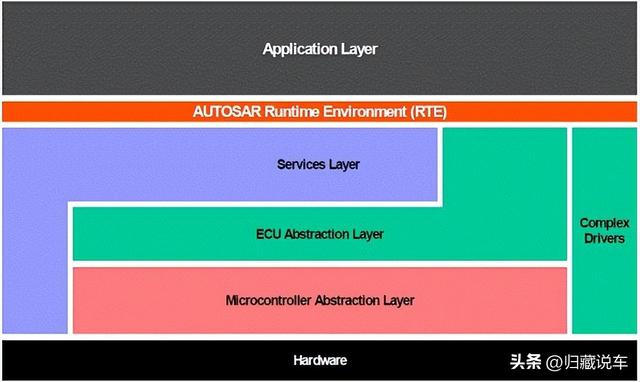

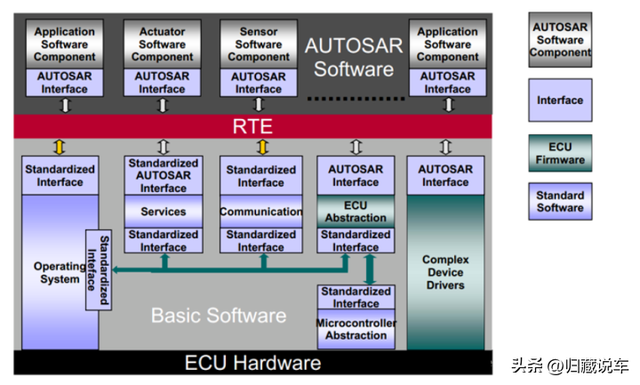

业内普遍采用的控制器架构是autosar架构。AUTOSAR architecture的分层式设计,用于支持完整的软件和硬件模块的独立性(Independence),中间RTE(Runtime Environment)作为虚拟功能总线VFB(Virtual Functional Bus)的实现,隔离了上层的应用软件层(Application Layer)与下层的基础软件(Basic Software),摆脱了以往ECU软件开发与验证时对硬件系统的依赖。

软硬件分离的分层设计,对于OEM及供应商来说,提高了系统的整合能力,尤其标准化交互接口以及软件组件模型的定义提高了各层的软件复用能力,从而降低了开发成本,使得系统集成与产品推出的速度极大提升。

AUTOSAR分层结构及应用软件层功能

autosar分层

更细一层如下:

详见链接:

AUTOSAR软件架构(一)_u014252814的博客-CSDN博客_autosar软件架构blog.csdn.net/u014252814/article/details/105726591

我们可以了解应用软件层(Application Layer),即asw层;基础软件(Basic Software)即bsw层,是控制器主要的两层。

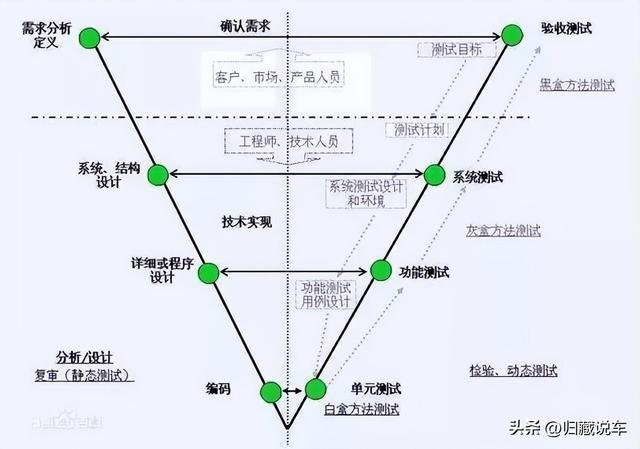

应用层软件开发流程多为V字形开发流程。

V字形开发流程

V模式开发,其理念就是通过协同合作,使得软件设计达到高效与高质兼得的目的。模型的水平方向,强调验证的及时性和适用性。通用的经验,在“V”字的最下面,比较基础的工作,采用白盒测试,越往上,系统越复杂,倾向于向黑盒测试过度。

具体整车控制器的开发过程:

首先,根据提炼的需求,建立数学模型,并进行模型仿真;

然后,将模型数据下载到快速原型中,用硬件接口替代原来模型中的逻辑接口;

下一步,利用专业软件,生成C代码,与底层程序集成后,通过接口程序下载到整车控制器硬件中,准备进行调试。这个过程中,每个功能模块会分别进行调试;

接下来,硬件在环仿真测试,利用模拟器模拟车辆运行环境,对VCU进行功能测试;

最后,VCU装车,实车测评,完成通讯协议标定。测评通过后,得到产品的第一个版。