汽车产品管理(汽车产品安全预防式质量管理的应用与实践)

作者:韩瑜 韦海霞 刘成伟 陈波 林春伟 高昊 宁金城

强化新产品项目开发阶段的产品安全预防评价

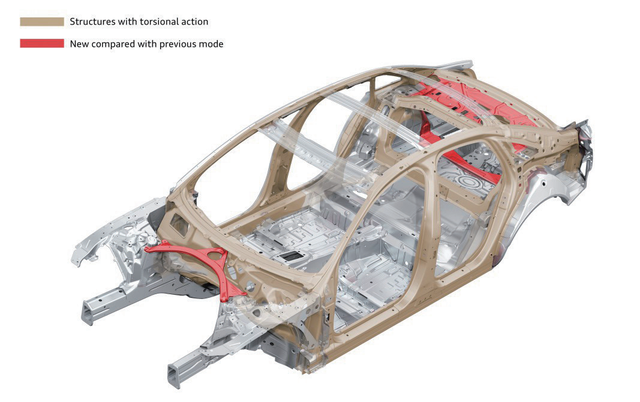

一汽-大众每年都有数款新产品投放市场,这些新车型有的是全新开发车型,有的是引入了新的技术和产品配置,属于中短期改款,这些新车型项目的导入必然带来新技术、新结构、新功能以及新工艺的应用。如何保证这些新产品的在投入生产后的质量稳定,不造成产品安全问题,一汽-大众始终致力于从新项目投放和设计阶段就开展产品安全的预防评价,从源头上避免问题的产生。一汽-大众通过全面搜集新项目的变更信息,深入梳理新车型项目的技术信息、强化对于产品变更点技术细节的搜集以及对细化项目变更点的产品安全风险预判;同时通过DMU(运动模拟分析设计)干涉问题的排查、热源问题检查评价、PT车(原型样车)整车验证等举措,对新车型的变化点进行多维度的落地评价,强化开发阶段的检查点识别和评价,发现问题尽早修改设计,在新产品的设计阶段即规避了风险。

深化预批量阶段的产品安全预防检查

预批量生产是汽车产品正式投产之前的小批量生产,在整个项目周期中处于收尾的关键阶段,在项目交接过程中又起到承前启后的作用。在预批量阶段由于有更多的实车进行生产装配,从而可通过生产线的使用安全性检查,将项目前期设计阶段的问题在生产过程更加充分地暴露,同时通过生产制造的实车验证,检查和发现更多的过程和制造问题。一汽-大众产品安全团队建立使用安全性检查的风险预估清单,通过实车编组放行检查实施,给予预批量阶段车辆使用安全性评价认可报告的方式,在预批量的关键节点组织评价以及跟踪促进,保证全部潜在安全问题在投产前得到解决。

整车制造工厂的产品安全预防

一汽-大众量产车型众多,下属五大生产基地,设有包括四大工艺、发动机、传动器以及电池工厂在内的20余个批量生产车间;在批量生产过程中持续管控产品使用安全性要求,防止量产车型发生产品安全问题,是一汽-大众产品安全团队工作的重中之重。经过多年的探索和经验积累,逐步建立完成了一套行之有效的批量产品安全的管控模式。

(1)搭建批量产品安全管理网络

在一汽-大众各个生产车间,都有着这样一个角色,他们有着丰富的生产管理经验,熟知产品生产工艺流程,此外,他们有着更加重要而艰巨的使命,那就是利用丰富的经验,定期开展生产线和整车的全面检查,充分地识别所有涉及产品使用安全性的问题,保证所有与产品安全相关的质量要求持续受控,他们就是一汽-大众PSB,即产品安全代表。经过多年的运营和培养,一汽-大众产品安全团队形成了产品安全网络,每一个工厂、每一个车间,都有一汽-大众产品安全人在保驾护航,保证产品的使用安全性持续受控。

(2)落实批量产品安全质量要求

汽车产品的零部件构成日趋复杂,集成化程度越来越高,而随之而来的能够导致使用安全性风险的点也越来越多。对此,一汽-大众产品安全团队经过多年的摸索和经验总结,建立了完善的使用安全性质量要求清单。其中,小到零件之间的装配关系,大到整车行驶和操作的要求,所有可能造成用户使用中受到人身伤害的风险都囊括在了管控清单内,并在一汽-大众的批量生产过程中进行预防式的落实和检查。同时,一汽-大众产品安全团队也在不断地从自身乃至行业内的售后问题和新技术中吸取经验,总结和转化为实际的产品安全质量要求,并在批量生产中进行预防式的管控,真正做到防患于未然,保证生产出的整车产品让用户放心使用。

供应商端零部件的产品安全预防

众所周知,汽车产品是由众多零部件组成的,因此供应商端的零部件产品安全监控在整个体系中发挥着同样重要的作用。一汽-大众公司内来自研发、质量、供应商的产品安全团队高度协调,共梳理出安全相关零件33组,涉及供应商近200家,组织一系列的供应商产品安全代表认证培训,通过帮助他们识别产品安全关键特性、制定定期检查机制等手段搭建了供应商端产品安全管理体系,保证由于零部件引发的潜在产品安全抱怨得到及时的解决及消除。

如何将企业内部或者行业内曾经发生过的重大质量问题进行经验总结,形成落地、有效的质量管理要求和技术文件,持续地应用在日常工作中去,确保同样或类似的问题不再发生一直是一汽-大众产品安全团队重点关注和研究的课题。经过多年的实践和经验积累,一汽-大众产品安全团队对于售后重大批量问题经验总结工作提炼了三要素要求:有效性、强制性、持续性。

有效性即按照经验总结的要求落实推广之后,能够确保同样的问题不再发生;强制性即在经验总结具体适用范围内,必须执行;持续性即总结出的经验与要求不会因人员、供应商、车型换代变化而中断,而是持续有效。换言之,通过经验总结工作,形成了持续有效的、具有执行约束力的固化文件,这些文件能够约束相关方执行,并持续避免问题再次发生。

一汽-大众的经验总结团队通过定期将行业内或公司内出现的问题进行提炼,推广横展和固化,始终保持总结出的经验与要求持续有效和落实到位;对于设计类问题,在问题产生角度通过形成新的设计任务书等规范文件,避免产生的原因;针对问题流出角度,通过在新产品项目认可阶段增加质量要求和增加测试用例,以及在场内增加质量检查清单中的项目,以确保设计问题不再出现;对于过程类问题,通过增加供应商端的发包质量要求,增加控制生产过程的零部件关键特性以及增加数字化监控点,以杜绝供应商端曾经出现的过程问题再发生;在一汽大众工厂内部,同样在零件认可以及厂内检查环节增加落地的检查测试规范文件,形成固化、持久的改进措施,确保问题不再发生。

汽车产品安全的预防式质量管理经过在一汽-大众多年的持续探索实践,体系建设已经日趋完善,产品质量持续精进提升。数据统计显示,在一汽-大众五地六厂全面开展产品安全预防式质量管理工作以来,一汽-大众售后市场的批量产品安全问题以及售后重大个案抱怨数量稳步降低。一汽-大众的预防式质量管理体系的预防效果正在售后终端市场逐步显现,用户端质量及可靠性稳步提升。未来,一汽-大众人将始终秉承以用户为中心,共创高品质的理念,持续探索提升产品质量,提高用户满意度,完善体系防止问题再发,助力预防式质量管理体系建设再上新台阶,切实保障用户生命财产安全!

(作者单位:一汽-大众汽车有限公司)

*本文来自《产品安全与召回》杂志第6期,转载请注明来源。